ich bin irgendwann wieder bei Nagelleisten gelandet. Speziell bei Bauteilen, die das Eigengewicht der Zwingen/Klammern nicht abhaben können bzw. an Stellen, wo sie sich nicht ansetzen lassen.

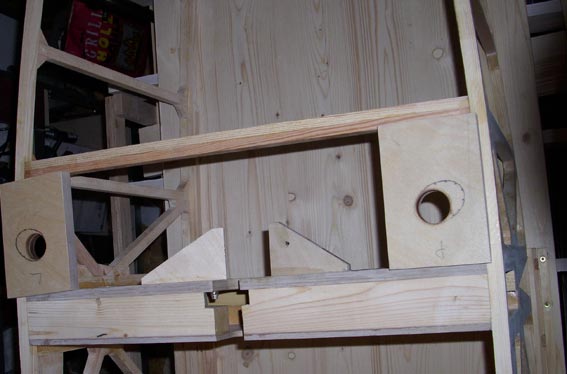

Meine Variante:

Holzleisten oder das dunkelbraune 3mm MDF aus dem Baumarkt entsprechend der Schäftungsbreite/Klebefläche zuschneiden.

Die dem Bauteil zugewandte Seite mit Paketklebeband überziehen und den Überstand einfach auf die Nagelseite umschlagen. Die Oberfläche des Paketklebebandes ist so glatt, dass kein Kleber/Leim darauf haften kann.

Dann Nägel vorab in die Leisten einschlagen und griffbereit legen. Wenn Du einen vernünftigen Tacker hast, kannst Du Dir das sparen. Aber unbedingt vorab die Eindringtiefe der Klammern austesten.

Nach dem Abbinden einfach die Leisten mit dem Beitel entfernen (spalten, hebeln) und die Klammern freilegen. Dabei das Heft mit einer Leiste stützen/unterlegen, um das Sperrholz nicht zu beschädigen.

Bei Schäftungen klebe ich gerne vorher die maximale Breite der Leimfläche ab, damit die Leimnaht später nicht so ausgefranzt ist und er nur dort landet, wo er hingehört.

Weitermachen

PS: nach Vorgabe vom Bauprüfer habe ich mit Harz L285 gearbeitet, da es kaltaushärtend ist. Kaurit mag ich nach wie vor, da preiswert.