Und warum kam hier so lange nichts Neues?

Die Äuflösung zu der vorangegangenen Warnung!

Ich hatte einen technischen Rückschlag erlitten. Sowas gibt man ja nicht

gerne zu. Aber es war nunmal so.

Die Methode zum Glasfaserbeschichten der Sperrholz-Flügelbeplankung die

ich oben beschrieben habe hat sich als unzuverlässig erwiesen. Warum habe ich

nicht vorher dran gedacht...

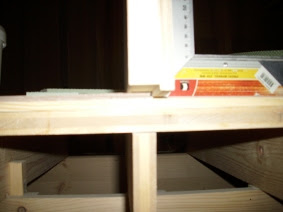

Was war passiert? Da man zwischen zwei Hartfaserplatten nicht reinschauen

kann fällt es nicht auf wenn man beim zusammenfügen Fehler macht, man

sieht es einfach nicht.

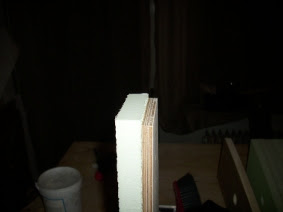

Ergebnis: Das Paket hat nicht zusammengehalten, Folie und Glasgewebe

haben sich verschoben und voneinander abgehoben, das Sperrholz ist

Schrott.

Hier, da - Schrott

Also habe ich das Ganze nochmal überdenken müssen. Ich will weiterhin

an dieser Stelle nicht mit Abreißgewebe arbeiten, aber meine

Verweigerungshaltung gegenüber Vakuumtechnik habe ich aufgegeben.

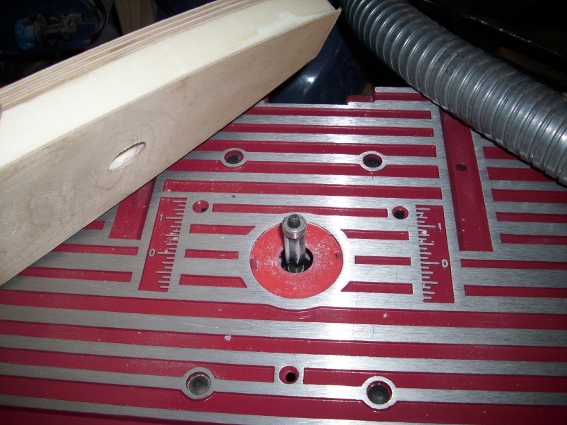

Der Ansatz ist also ähnlich wie vorher, diesmal aber eine Positivform aus

einer Hartfaserplatte und einem entsprechenden Unterbau erstellt.

Tacky-Tape außenrum gelegt, Sperrholz, Harz, Glasgewebe, sofort direkt

die Folie obendrauf und die Luft rausgerakelt. Vakuumpumpe drangehängt

und weiter die Luft rausgerakelt.

Eine aufwändige Harzfalle habe ich natürlich auch noch vorgeschaltet, sie

ist aber hier nicht wirklich nötig geworden. Es ist unter dem Sperrholz kein

Entlüftungsgitter eingelegt, nur am Rand entlang der Seite mit dem

Schlauchanschlss - trotzdem ging die Luft völlig problemlos raus. Die

Vakuumpumpe schafft es immerhin bis auf 0,25 bis 0,3 bar Restdruck zu

evakuieren.

Harzverbrauch war rund 200g pro m², das ist ein akzeptabeler Wert.

Und nicht alles davon ist wirklich auf dem Laminat gelandet, die Rolle hat

eine nicht unerhebliche Menge weggesogen, wurde dann später heiß und

fing an zu stinken. Hab ich erstmal rausgeschmissen auf die Terrasse.

Jetzt bleibt das Ergebnis für morgen abzuwarten.